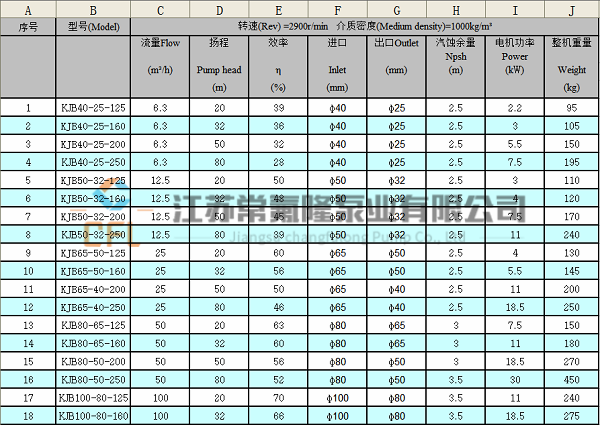

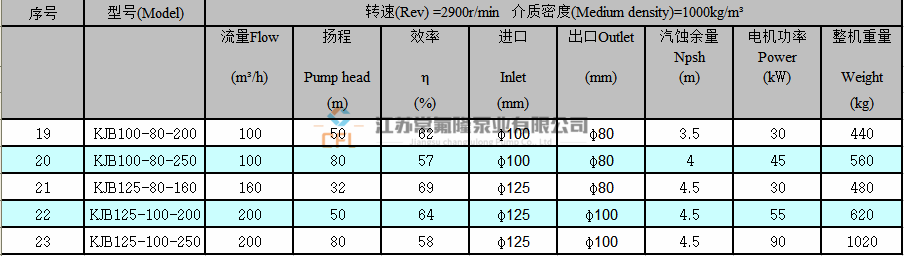

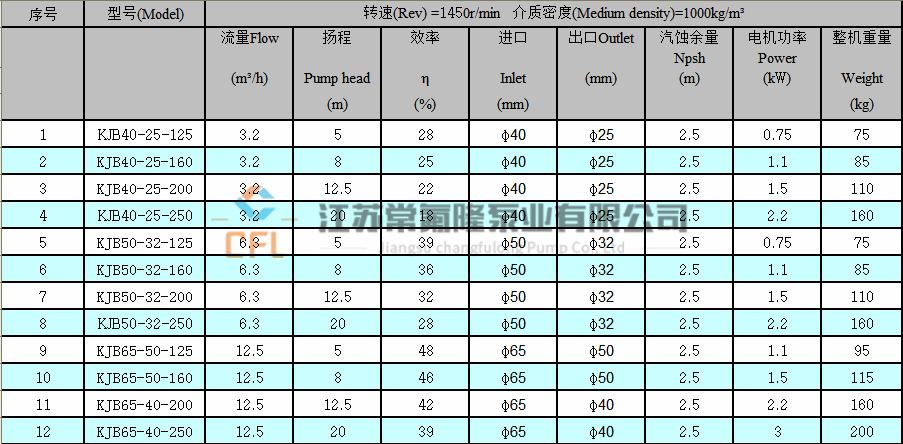

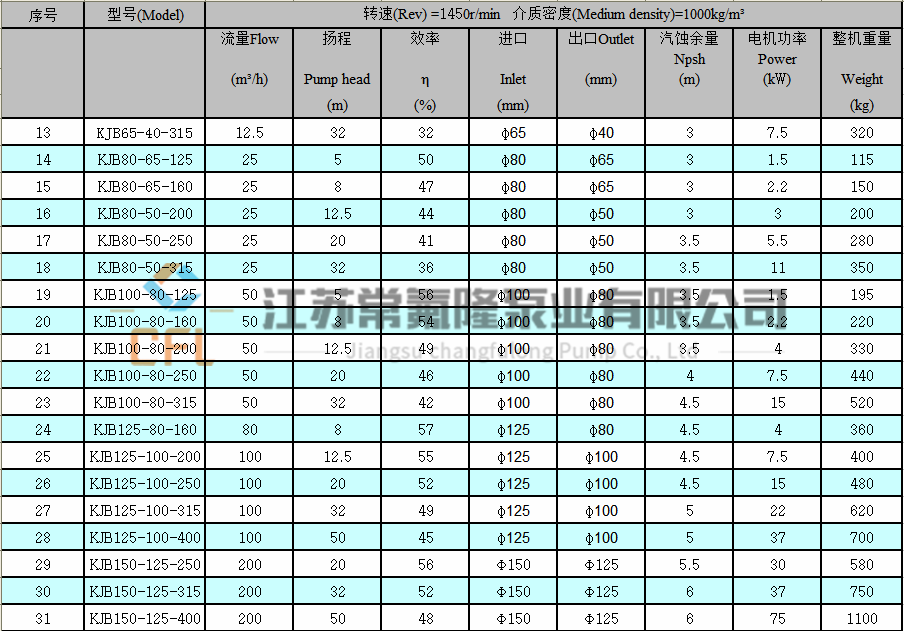

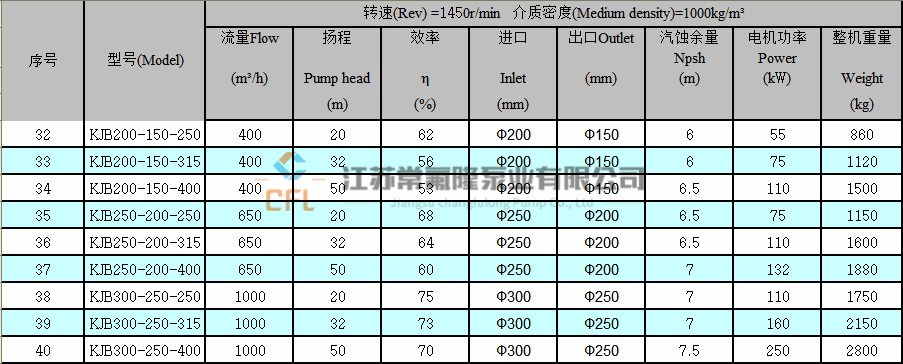

泵的型号与性能参数

1、两极电机转速性能参数

2、四极电机转速性能参数

安装及注意事项:

1、在安装前应对泵和电机进行检查,各部分应完好无损,泵内应无杂物。

2、按基础尺寸做好混凝土基础,同时予埋地脚螺栓。

3、将机组放置在基础上,在底板和基础之间放成对楔垫,通过调整高速垫,找正泵的水平。

4、泵的吸入,吐出管路应有支架,不应用泵来支承管路。进出口管路口径应与泵进出口口径相统一。

5、泵进、出口管道为刚性硬管与泵连接时,进出口管路中心与泵进出口法兰中心保持一致,并配装膨胀节软连接。严禁进出口管路连接时生拉硬拽导致意外损坏。

6、泵的进口管径必须与泵匹配,吸入管路应尽可能布置成直管,应尽量减少吸入管路中的附件和缩短吸入管路长度,总长不宜超过6米,必须转弯的时候,弯头的弯曲半径应该是管道直径的3~5倍,角度尽可能大于90°,避免管路使用直角弯头,进口管路弯头不应超过2处。

7、应尽量减少泵进口管路并联的现象,确需并联,数量不宜超过两台,且并联总管路截面积按并联数加粗。

8、安装完毕,应重新校正好泵头与电机的中心高、轴心线,要求泵联轴节与电机联轴节外圆四周偏差不超过0.1mm,最后用手转动联轴器,检查有无擦碰现象。

9、为防止杂物进入泵内,在进口处应设有过滤器,过滤面积应大于管路截面积的3-4倍。

10、扬程高的泵在出口管路上还应该安装逆止阀,以防突然停机的水锤破坏。

11、必须保证装置汽蚀余量大于泵的汽蚀余量,并考虑管路损失及介质温度。

12、介质温度过高时应对机封采取冷却措施,以防机封变形,静环开裂。

启动,运行,维护及拆装程序说明

1、启动,运行及维护

(1)运行前的检查:试运行前应先退开电机与泵的联轴器,单独试好电机转向,保证转向与泵的标志转向一致,然后用手盘动联轴器,运转是否灵活。如盘不动或有异常声音,应及时检查。先检查联轴器是否水平(电机轴心线与泵的轴心线同心),润滑油是否适宜。边检查边盘动,如果问题依然存在,就要拆泵检查(见结构图),清理异物,并与本公司联系协商解决方法。

(2)开车步骤

a、将泵腔内灌满液体,排净泵腔内空气;

b、接好冷却水进出口管(如有的话),打开冷却水阀门,确认排出管有冷却水流出;

c、及时打开进口阀门;

d、接通电源;

e、打开出口阀门;

(3)运行

运行中如有异常声音,或有电机发热等不正常情况出现时,应停机检查。

(4)停车步骤

a、先关闭出口处阀门;

b、切断电源,并及时关闭进口、冷却水阀门;

(5)维护

a、轴承座内的润滑油应定期更换,正常情况下六个月更换一次;

b、寒冷季节,停泵后若有结冰现象,应先接通密封处冷却水,或加热水进去解冻,之后用手盘动联轴器,直到运转灵活,再按照启动步骤开车;

c、有冷却水装置的泵,开车前应先接通冷却水,泵正常运行时冷却水的流量可以尽量减小,排出管有冷却水流出即可,压力应≤2kg/cm2,可用自来水或工业用水;

d、泵的出口阀关闭运行状态以不超过5分钟为限,高温介质最好不要超过2分钟;

2、拆装程序

a、松开泵壳体和支架连螺栓,将壳体与叶轮、泵盖、支架部件分开;

b、松开叶轮螺母、锁紧螺母,取出叶轮;

c、松开泵盖和支架的连接螺栓,拆下泵盖;

d、卸下密封盒,拆下机械密封;

e、卸下进口法兰螺柱,取出进口法兰卡圈;

f、松开前后夹板紧固螺栓,分开前、后夹板,取出泵壳;

g、松开悬架体前后轴承盖紧固螺栓,拆开前后轴承盖,取出泵轴、轴承。

安装顺序与拆卸顺序相反,需要注意的是:

a、机封动环装入后,应检查一下弹簧的压力和压缩量;

b、将叶轮压紧螺母并紧后,检查一下叶轮与壳体盖板之间前间隙≤2mm;

c、叶轮、泵盖、支架部件装入壳体后,用手盘动联轴器一圈以上,应受力均匀、运转灵活,无盘动阻滞、异响、碰擦等现象;

警告:

整机安装完成后,严禁在无液的状态下直接接通电源测试电机转向!

输送强碱等结晶性介质及含固量较多的介质,使用停机时应及时清洗泵腔,避免下次再用时因结晶、颗粒堵塞导致泵机非正常损坏。

停机较长时间重新开机,应重新盘动联轴器检查,运转是否灵活。如盘不动或有异常声音,应及时排除。

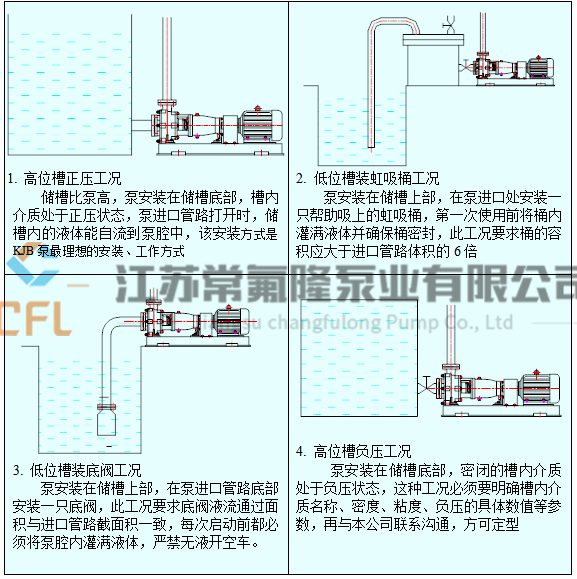

常见槽位工况下,泵的安装示意说明

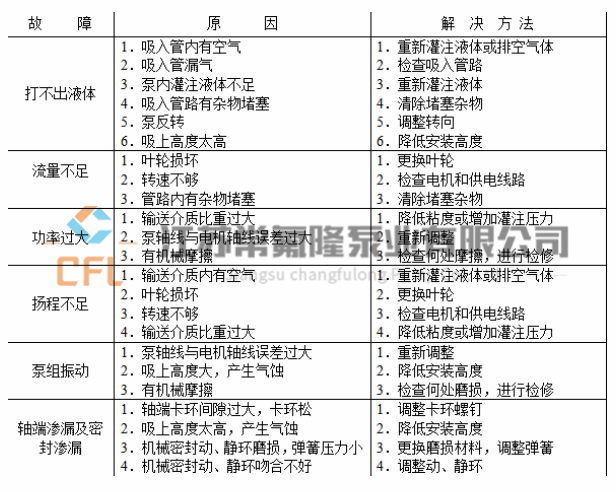

故障及排除